ТРУБИ ЗАЛІЗОБЕТОННІ БЕЗНАПІРНІ

Справжній стандарт поширюється на залізобетонні безнапірні розтрубні і фальц труби (далі - труби) з круглим отвором, що виготовляються з важкого бетону і призначені для прокладки підземних трубопроводів, що транспортують самоплив побутові рідини і атмосферні стічні води, а також підземні води і виробничі рідини, неагресивні до залізобетону і ущільнюючих гумових кілець.

Якщо рідина, що транспортується, або ґрунти є агресивними по відношенню до залізобетону або ущільнюючих гумових кілець, то труби і гумові кільця повинні задовольняти додатковим вимогам, встановленим в проекті трубопроводу.

Стандарт не поширюється на залізобетонні водопропускні труби, що укладаються під насипами залізних і автомобільних доріг.

Труби слід виготовляти відповідно до вимог справжнього стандарту по технологічній документації, затвердженій в установленому порядку.

Труби підрозділяються на типів:

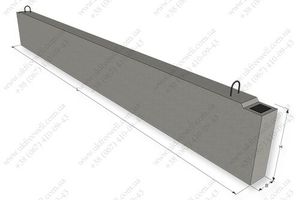

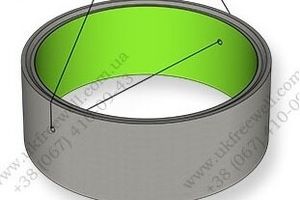

Т – труби циліндрові розтрубні із стиковими з'єднаннями, ущільнюваними герметиками або іншими матеріалами;

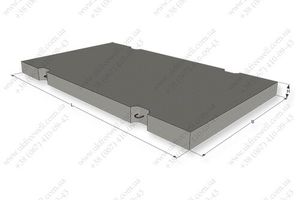

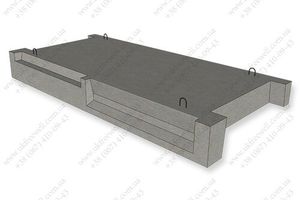

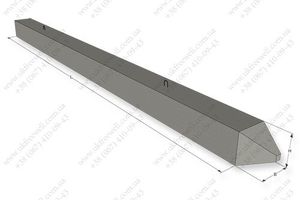

ТП - те ж, з підошвою;

ТБ – труби циліндрові розтрубні з наполегливим буртиком на стиковій поверхні втулкового кінця труби і стиковими з'єднаннями, ущільнюваними гумовими кільцями;

ТБП - те ж, з підошвою;

ТС - циліндрові розтрубні із ступінчастою стиковою поверхнею втулкового кінця труби і стиковими з'єднаннями, ущільнюваними гумовими кільцями;

ТСП - те ж, з підошвою;

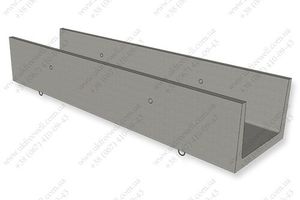

ТФП - циліндровий фальц з підошвою і стиковими з'єднаннями, ущільнюваними герметиками або іншими матеріалами.

Труби підрозділяють на три групи по здатності, що несе:

першу - при розрахунковій висоті засипки ґрунтом 2 м;

другу - при розрахунковій висоті засипки ґрунтом 4 м;

третю - при розрахунковій висоті засипки ґрунтом 6 м.

Допускається для конкретних умов будівництва трубопроводу застосовувати труби при іншій розрахунковій висоті засипки ґрунтом.

Прочностні характеристики труб повинні забезпечувати їх експлуатацію при розрахунковій висоті засипки ґрунтом в усереднених умовах, яким відповідають: підстава під трубою - ґрунтове плоске для труб без підошви діаметрами умовного проходу (Dу) до 500 мм включ. і труб з підошвою всіх діаметрів або ґрунтове профільоване з кутом обхвату 90° для труб без підошви Dу більше 500 мм; засипка - ґрунтом щільністю 1,8 т/мс нормальним ущільненням для труб без підошви Dу до 800 мм включ. і труб з підошвою всіх діаметрів або підвищеним ущільненням для труб без підошви Dу більше 800 мм; тимчасове навантаження на поверхні землі НГ-60.

Для труб типа Т, 1600 мм допускається приймати граничні відхилення геометричних параметрів, відмінні від вказаних в таблиці. 3, на підставі розрахунку точності стикового з'єднання по ГОСТ 21780-83 і при забезпеченні виконання вимог справжнього стандарту по міцності і тріщіностійкості труб.

Відхилення від перпендикулярності торцевої поверхні до подовжньої осі труб фальца не повинні перевищувати, мм:

10 - для труб діаметрами умовного проходу 1000 - 1600 мм;

12 - для труб діаметрами умовного проходу 2000 - 2400 мм.

Приймання труб - по ГОСТ 13015.1 і справжньому стандарту. При цьому труби приймають: за результатами періодичних випробувань - за показниками міцності тріщіностійкості і водонепроникності труб, а також морозостійкості, водонепроникності і водопоглинення бетону; за результатами приймально-здавальних випробувань - за показниками міцності бетону (класу бетону по міцності на стискування і відпускній міцності), відповідності арматурних виробів робочим кресленням, міцності зварних з'єднань, точності геометричних параметрів, товщини захисного шару бетону до арматури, якості бетонної поверхні, ширини усадкових тріщин.

В процесі серійного виробництва періодичні випробування труб вантаженням для контролю їх міцності і тріщіностійкості можуть не проводитися, якщо здійснюється неруйнівний контроль цих показників по ГОСТ 13015.1.

Періодичні випробування труб по міцності і тріщіностійкості проводять: 400-1600 мм - раз в 3 мес, 2000 і 2400 мм - раз в 6 міс.

Періодичні випробування труб на водонепроникність, а також бетону труб на водонепроникність і водопоглинення проводять раз в 3 міс.

Труби за показниками точності геометричних параметрів, якості поверхонь (окрім стикової поверхні розтруба і втулкової частини труб типів ТБ, ТС, ТБП і ТСП) і товщини захисного шару бетону до арматури слід приймати за результатами вибіркового контролю.

Труби типів ТБ, ТС, ТБП і ТСП по розмірах і якості стикової поверхні розтруба і втулкової частини слід приймати за результатами суцільного контролю. Допускається здійснювати приймання цих труб по розмірах стикової поверхні розтруба і втулкової частини за результатами вибіркового контролю, якщо здійснюється операційний контроль відповідних розмірів зібраних форм перед формуванням.

Випробування труб вантаженням для контролю їх міцності і тріщіностійкості проводять відповідно до вимог ГОСТ 8829 і справжнього стандарту.

Випробуванню піддають цілу трубу або вирізаний з її циліндрової частини відрізок завдовжки не менше 1 м.

Для випробування може бути використана труба, яка пройшла гідростатичне випробування на водонепроникність.

Трубу вважають такою, що витримала випробування на тріщіностійкость, якщо найбільша ширина розкриття тріщин на поверхні труби при навантаженні, вказаному в таблиці. 2, виявиться не більше 0,2 мм.

Гідростатичне випробування труб типів ТБ, ТБП, ТС, ТСП на водонепроникність слід проводити на установках, що мають заглушки із стиками, конструкція яких аналогічна конструкції стикового з'єднання, прийнятого для труб вказаних типів.

Випробування труб типів Т, ТП і ТФП слід проводити на установках з плоскими заглушками.

Для випробування на водонепроникність відібрану трубу герметично закривають з обох кінців заглушками і наповнюють водою, не допускаючи утворення "повітряних мішків", потім протягом 1 міни рівномірно підвищують тиск до 0,05 МПа (0,5 кгс/см) і витримують трубу під цим тиском 10 мин.

Значення тиску визначають на рівні шелюги труби манометром по ГОСТ 2405. Допускається перед випробуванням замочувати труби протягом 48 ч у ванні або на випробувальному стенді шляхом заповнення їх водою.

Труби вважають такими, що витримали випробування на водонепроникність, якщо до моменту його закінчення не буде виявлено просочування води крізь стінку у вигляді течі або окремих крапель.

Поява сирих плям на зовнішній поверхні труби не може служити підставою для бракування труби.

Міцність бетону на стискування слід визначати по ГОСТ 10180.

При випробуванні труб неруйнівними методами фактичну відпускну міцність бетону на стискування слід визначати ультразвуковим методом по ГОСТ 17624 або приладами механічної дії по ГОСТ 22690.0 - ГОСТ 22690.4.

Для оцінки міцності бетону труб результати випробувань зразків-кубів, що вібрують, умножають на перевідний коефіцієнт, значення якого встановлюють дослідною дорогою, залежно від технології виготовлення труб.

Водонепроникність бетону слід визначати по ГОСТ 12730.0 і ГОСТ 12730.5 на зразках, виготовлених вібрацією з бетонної суміші робочого складу.

Водопоглинення бетону труб слід визначати по ГОСТ 12730.0 і ГОСТ 12730.3 на зразках, відібраних з різних місць труби. Допускається використовувати зразки труби, випробуваної на міцність. Зразки мають бути без видимих тріщин.

Морозостійкість бетону труб слід визначати по ГОСТ 10060 на зразках, виготовлених вібрацією з бетонної суміші робочого складу.

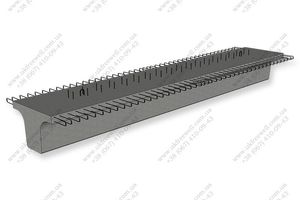

Зварні арматурні вироби слід контролювати по ГОСТ 10922.

Розміри і положення арматурних каркасів, а також товщину захисного шару бетону до арматури слід визначати по ГОСТ 17625 і ГОСТ 22904.

Розміри, відхилення від перпендикулярності торцевих площин і якість поверхонь труб перевіряють методами, встановленими ГОСТ 26433.0 і ГОСТ 26433.1.

Геометричні розміри контролюють металевими рулетками по ГОСТ 7502, штангенциркулем по ГОСТ 166, нутроміром по ГОСТ 868.

Всі вживані засоби виміру мають бути не нижче за 2-й клас точності.

Допускається застосовувати спеціальні не стандартизовані засоби виміри геометричних розмірів, які пройшли метрологічну атестацію відповідно до ГОСТ 8.326.

Розміри труб перевіряють таким чином: товщину стінок на кінцях труб вимірюють в чотирьох місцях по двох взаємно перпендикулярним діаметрам; зовнішні діаметри втулкового кінця розтрубних труб і їх бортика, внутрішній діаметр і глибину розтруба вимірюють по двох взаємно перпендикулярним діаметрам (максимальному і мінімальному). Внутрішній діаметр розтруба слід вимірювати в середній частині його глибини; внутрішній діаметр циліндрової частини труб вимірюють по двох взаємно перпендикулярним діаметрам - максимальному і мінімальному - на відстані 0,2-0,4 м від торця труби; діаметри і глибину фальців в трубах фальца вимірюють по двох взаємно перпендикулярним діаметрам. Діаметри фальців вимірюють в середині глибини фальців; висоту бортика труб вимірюють в чотирьох місцях по двох взаємно перпендикулярним діаметрам; довжину труби вимірюють по чотирьох створюючи в двох діаметрально протилежних перетинах.

Транспортування і зберігання труб - по ГОСТ 13015.4.

Труби слід зберігати на складі готової продукції в штабелях розсортованими по марках.

Труби корисною довжиною менше 5 м допускається зберігати у вертикальному положенні при забезпеченні їх стійкості.

Під нижній ряд труб штабелю мають бути укладені паралельно один одному дві підкладки на відстані 0,2 м довжини труби від її торців. Конструкція підкладок не повинна дозволяти розкочуватися нижньому ряду труб.

Труби типів ТБ і ТБП допускається виготовляти з технологічним ухилом стикової поверхні розтруба і втулкового кінця до 2°.

За технологічними умовами допускається виготовляти труби з розмірами розтрубів і, відмінними від вказаних в таблиці. 6-11, при дотриманні мінімальної товщини стінки розтруба, встановленої справжнім стандартом.

На зовнішній і внутрішній поверхнях труб Dу 2000 і 2400 мм без підошви уздовж утворюючих циліндровій частині труб, які пройшли посередині зон установки каркасів поперечного армування, мають бути нанесені незмивною фарбою фіксуючі смуги з написами "лоток" і на діаметрально протилежній стороні - "шелюга".

Для детальнішого вивчення характеристик труб, ми радимо скористатися нашим прайсом.